“中國制造2025”行動綱領的提出對車用金屬輕量化材料提出了比以往更高的要求,車體輕量化和材料生產及尾氣排放的節能環保,是新時期車用材料生產工藝大勢所趨。

熱沖壓成形技術利用了材料高溫狀態下良好的成形性,可有效減少回彈,又能保證模具壽命,而成形淬火后的構件具有超高強度,同時價格合理,因此熱沖壓成形技術是實現汽車輕量化和安全性的先進成形技術。熱沖壓成形技術已得到世界各國鋼鐵和汽車制造廠商的高度重視和廣泛應用。據不完全統計,截至2018 年,全世界已至少共有400 條以上的熱沖壓生產線,而中國已有130 多條熱沖壓生產線和試模生產線。目前應用較廣泛的熱成形用鋼為22MnB5。隨著熱成形鋼應用越來越廣泛,涉及到的產品類型也越來越多,也就給各種零件的熱成形工藝開發帶來了新的挑戰。文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

零件與材料文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

踏板橫梁零件文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

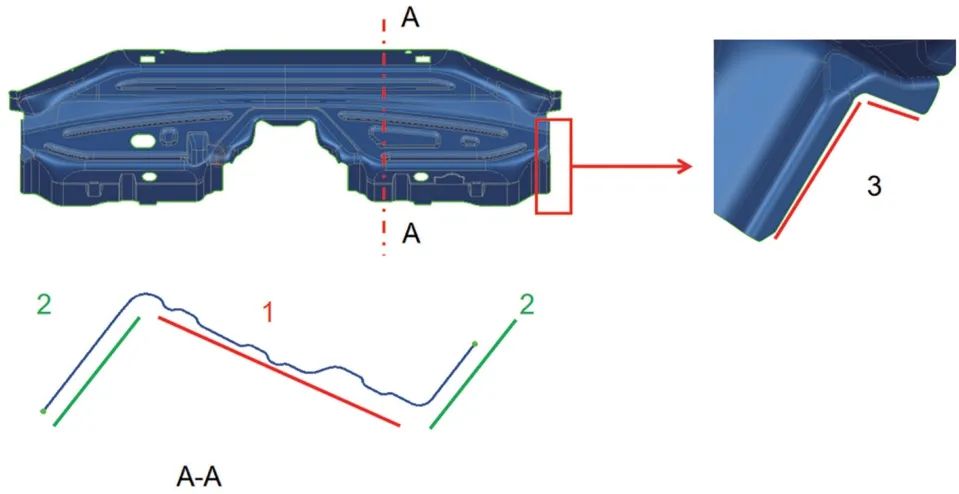

本文分析對象為某合資品牌小型乘用車平臺化車身用踏板橫梁零件,如圖1 所示。踏板橫梁位于車身中部,連接前地板,中通道,后端;兩側與門檻連接板搭接,四周均存在焊接焊點,因此對零件精度尤其是Y 向寬度要求極高。文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

圖1 踏板橫梁文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

材料性能文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

該零件所選用材料為22MnB5 AS23/23,實際定義材料牌號為NSSQAS1500H AS23/23,料厚(1.0±0.055)mm;初始態的22MnB5 材料微觀組織為鐵素體/珠光體,抗拉強度350MPa ~600MPa,均勻延伸率約為15%。通過熱沖壓成形技術在模具內冷卻淬火后得到完全的馬氏體組織,抗拉強度可達到1500MPa,均勻延伸率約為6%。其化學組成如表1 所示。文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

表1 NSSQAS1500H AS23/23 化學成分文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

文章源自好焊孫輝博客 http://www.surpass-tech.com.cn好焊孫輝-http://www.surpass-tech.com.cn/weldgyzb/cailiaogyi202411700.html

注:Ceq=C+(Mn+Si)/6

熱成形工藝

超高強度鋼板熱沖壓工藝是將超高強度鋼板加熱到奧氏體化溫度以上,適當保溫后,快速移動到帶有冷卻系統的模具上并快速沖壓,成形的同時進行淬火冷卻,最后獲得超高強度熱沖壓件的一種成形工藝,其過程如圖2 所示,通過該工藝可以將零件的抗拉強度提升至1500MPa 以上。

圖2 熱成形過程

基于Autoform 的數值仿真

成形分析

⑴沖壓方向。

由于該踏板橫梁零件兩側存在沿車身X 向和Z向的翻邊面,如圖3 所示;為實現該翻邊造型,同時考慮到沖壓前板料托料狀態,最終確定沖壓方向如圖4 所示。

圖3 X/Z 向翻邊

圖4 沖壓方向

⑵成形順序及工藝補充面。

確定沖壓方向后,零件截面呈斜“N”形,其成形順序為:先成形出主斜面1,再成形兩側斜面2,最后完成翻邊面3 成形,如圖5 所示。

圖5 成形順序

根據沖壓方向、成形順序,完成工藝補充面的設計,將該工藝面導入Autoform 并進行網格劃分,如圖6 所示。

圖6 工藝面和有限元網格劃分

有限元分析路徑

熱成形零件成形所需的工藝路徑為:加熱至930~950℃并保溫完成奧氏體化→將板料快速轉移至模具內→壓機下行完成沖壓→保壓。在仿真分析模擬中各參數需與現場實際工業化過程保持一致,以獲得最真實的模擬結果。

模型建立

本文基于Autoform 軟件建立踏板橫梁熱沖壓成形分析的有限元模型,如圖7 所示。工具體由凸模,凸模壓邊圈,凹模,凹模壓邊圈組成。板料初始溫度為930℃,工具體初始溫度為75℃。

圖7 工具體設置

成形性評價

⑴減薄率。

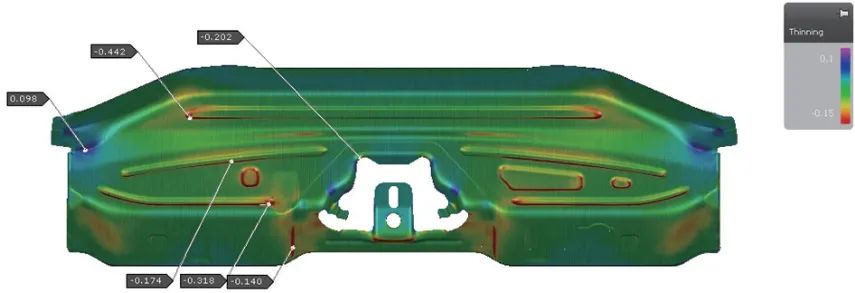

熱沖壓時,伴隨著應變的過程,如果各部分材料越能夠均勻地承擔成形所需的材料流動,那么板料的各部分應變就會越小,其減薄率也會越小,也就越不容易發生破裂現象。在相同的工藝參數下,最大應變越小,那么就可以說其熱成形性越好。經多次仿真模擬得到減薄分布圖如圖8 所示,對于該踏板橫梁,在熱沖壓時最大減薄值出現在零件的凸筋區域,即開裂風險點就在凸筋圓角處,只要保證該區域的減薄值在一定范圍內就不會發生破裂的缺陷。

圖8 減薄分布圖

圖9 板料沖壓成形過程

⑵成形過程。

在熱沖壓過程中,材料流動過程決定了零件是否會出現起皺或疊料現象。因板料在加熱后,塑性增強,變形阻力變小,在未發生疊料前的波浪往往會被壓平而形成局部增厚,如果材料流動過快就易形成疊料,因此需要關注成形過程,避免出現疊料情況。

參數對熱成形過程的影響

⑴拉延筋。

拉延筋是指在壓料面上設置的凸起形狀,熱成形中主要采用圓形拉延筋。在熱成形工藝中拉延筋的主要作用表現在以下幾個方面:

①控制進料阻力。適當配置拉延筋各項參數,增加板料變形區的進料阻力。

②調節進料阻力的分布。可提高坯料流動的穩定性,得到均勻變形的沖壓件。

③避免出現內皺。可防止因凸緣周邊材料不均勻流動產生的皺紋進入修邊線內,減輕或消除復雜零件懸空部分因材料集中而發生的內皺現象。

⑵壓邊間隙。

在熱成形工藝中,拉延筋的載體通常為壓邊圈,拉延筋和壓邊間隙配合形成穩定的流料阻力。隨著壓邊間隙的逐漸減小,流料阻力增加,零件減薄率隨之增加甚至出現開裂;如壓邊間隙過大,拉延筋和壓邊圈無法對板料形成約束,易形成起皺甚至疊料。

⑶成形速率。

針對應變速率對沖壓件減薄的影響所做的研究結果顯示,沖壓件的厚度減薄率隨應變速率的增大而減小。不同溫度下減薄率隨應變速率的變化有明顯差異:溫度低于500℃時,變化趨勢較小;溫度高于500℃時,減薄率的減小趨勢明顯,如圖10 所示。

圖10 不同溫度下最大減薄率隨應變速率的變化

⑷成形溫度。

板料自加熱爐轉運至模具內的時間決定了板料成形的溫度,熱成形零件完全淬透的溫度通常在700℃以上。對比圖11 中的四組曲線可知,同一成形溫度下,沖壓件中性層的最大主應變隨著應變速率的增大而逐漸減小。且溫度越高時,主應變的應變值越大,即溫度越高時,其延展性越強,可維持較高的減薄率而不開裂。

圖11 不同溫度下最大主應變隨應變速率的變化

分析結果與優化

為保證熱成形后零件的使用性能,在CAE 分析階段一般要保證減薄率不超過15%,且不能出現疊料現象。圖12 為在加熱溫度950℃,轉移時間8s,工具體初始溫度75℃,摩擦系數0.45,壓機下行速度參照壓機動作曲線條件下獲得的仿真分析結果。

圖12 減薄率分布

圖12 中監控的6 個點中,存在5 個點減薄值超出-15%,開裂風險極大;一處增厚。在初始參數下該區域處于可控狀態;而在“參數對熱成形過程的影響”小節所述的熱壓參數中,可通過工藝或模具處理變更的參數有摩擦系數,拉延筋幾何尺寸和壓邊間隙。

⑴降低摩擦系數。

圖13 為將摩擦系數降低至0.4 時獲得的仿真結果,圖中監控的6 個點中,5 個點減薄值相對初始參數有明顯降低,同時端部增厚率為18%,觀察成形過程,該區域在成形過程中存在疊料。

圖13 降低摩擦系數后的減薄率分布

⑵調整壓邊間隙。

在疊料與開裂共同存在時,優先解決疊料缺陷。解決疊料的方式通常為通過增大板料,加高拉延筋,減少壓邊間隙以實現壓邊力的增加。而增加壓邊間隙對減薄率和成形過程的影響與降低摩擦系數類似,即降低了兩側的流料阻力,從上述降低摩擦系數的結果分析,該手段可以有效降低減薄率,但零件在成形過程中已出現疊料現象,該手段無法解決該零件成形過程中產生的開裂和疊料缺陷。

⑶產品局部優化。

通過以上調整參數后的分析對比,工藝參數改變并不能完全消除零件成形過程中存在的開裂和疊料風險。在消除疊料的情況下,零件存在開裂風險,均處在零件圓角區域。較直接的方案為更改局部產品造型,減低加強筋深度或增大圓角以降低減薄率,消除開裂。圖14 為降低加強筋深度后的進行仿真的減薄分布圖,通過該方案實現了踏板橫梁的工藝開發并使得該零件成功量產,圖15 為沖壓產品實物。

圖14 更改造型后的減薄分布圖

圖15 沖壓產品實物

結論

⑴通過踏板橫梁的熱成形工藝開發,驗證了22MnB5 在熱沖壓過程中的評價指標,掌握了各參數對熱成形過程的影響,為同類型拉深成形工藝積累了寶貴的經驗。

⑵通過踏板橫梁的熱成形工藝開發,擴寬了22MnB5 熱成形零件的產品序列。

⑶通過增大局部圓角的方式可以有效降低熱沖壓后零件的減薄率,保證整體的強度和剛度,在開發前期需盡早識別。

劉鵬, 茹承曦, 尤寶卿, 聶飛, 徐冬生, 柯亮 · 東實(武漢)實業有限公司

博主現就職于深圳市鴻栢科技實業有限公司, 從事焊接設備營銷推廣及銷售工作15年,擁有豐富的行業經驗及資源,致力于中國汽車焊接設備營銷推廣,歡迎廣大汽車制造焊接工藝與車身新材料連接技術研究的朋友們一起探討新技術、新設備。??

博主現就職于深圳市鴻栢科技實業有限公司, 從事焊接設備營銷推廣及銷售工作15年,擁有豐富的行業經驗及資源,致力于中國汽車焊接設備營銷推廣,歡迎廣大汽車制造焊接工藝與車身新材料連接技術研究的朋友們一起探討新技術、新設備。??

? ? ? ?螺柱焊機,點焊機,電極帽修磨機及各種焊接設備備件易損件,備件采購聯系:18682260315

汽車連接

汽車連接

螺柱焊工藝革新現代制造業的關鍵技術

發表評論

匿名網友